Заполните требования сейчасПозвольте инженеру дать вам профессиональный совет

Spot Direct На заказ Сюрприз цена

Главная - Технологический процесс - Детали

Spot Direct На заказ Сюрприз цена

Производительность100-8000Тонн / день

Ежедневный объем работы:8-20час

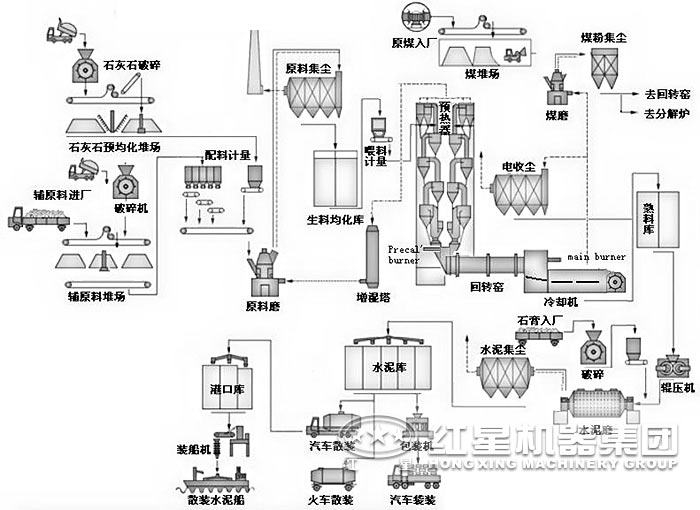

Характеристики процесса:Дробление сырья, предварительная гомогенизация сырья, дозирование сырьевой муки, энергосберегающее измельчение сырьевой муки, гомогенизация сырьевой муки, подогреватель суспензии и печь разложения, охладитель нового типа, дозирование и измельчение цемента.

Нажмите копировать Добавить друзей в WeChat

Нажмите, чтобы просмотреть цитатуПроцесс производства цемента состоит из дробления, предварительной гомогенизации, подготовки и гомогенизации сырьевой муки, разложения при предварительном нагреве, обжига цементного клинкера, измельчения и упаковки цемента и т. Д. Процесс производства цемента разумно выбран с учетом оборудования для измельчения и технологической схемы. Параметры процесса оптимизированы, и только правильная работа производства цемента и управление операционной системой могут иметь большое значение для качества продукта и снижения потребления энергии.

Процесс производства цемента

1、Измельчение и предварительная гомогенизация

1)、Измельчение: в процессе производства цемента большая часть сырья дробится, например, известняк, глина, железная руда и уголь. Известняк представляет собой большое количество сырья для производства цемента. После добычи он имеет больший размер частиц и более высокую твердость, поэтому дробление известняка занимает относительно важное место в дроблении материалов цементных заводов.

2)、Предварительная гомогенизация сырья: технология предварительной гомогенизации заключается в использовании научных технологий штабелирования и регенерации для реализации начальной гомогенизации сырья во время хранения и извлечения сырья, чтобы склад сырья одновременно выполнял функции хранения и гомогенизации. Основной принцип предварительной гомогенизации сырья заключается в том, что при штабелировании материалов штабелеукладчик непрерывно укладывает поступающее сырье определенным образом в как можно больше слоев, которые параллельны друг другу, перекрывают друг друга и имеют одинаковую толщину. При взятии материала в направлении, перпендикулярном слою материала, постарайтесь разрезать все слои материала одновременно, насколько это возможно, и разрезать их последовательно, пока они не будут закончены, то есть «ровно и прямо».

2、Приготовление сырой пищи:В процессе производства цемента необходимо измельчать не менее 3 тонн материалов на каждую 1 тонну производимого портландцемента, включая различное сырье, топливо, клинкер, смеси и гипс. Согласно статистическим данным, Производительность, потребляемая на операции измельчения линии по производству цемента сухим способом, составляет более 60% от мощности всего предприятия, из которых на измельчение сырьевой муки приходится более 30%, на измельчение угля - около 3% и на измельчение цемента - около 40%. Следовательно, разумный выбор измельчающего оборудования и технологической схемы, оптимизация параметров процесса, правильная работа и контроль операционной системы имеют большое значение для обеспечения качества продукции и снижения энергопотребления.

3、Гомогенизация сырого шрота:В процессе производства нового цемента сухим способом стабилизация состава сырьевой муки в карьере является предпосылкой для стабилизации тепловой системы обжига клинкера, а система гомогенизации сырьевой муки играет конечную контрольную точку для стабилизации состава сырьевой муки в яме.

4、Предварительный нагрев разложения

Предварительный нагрев и частичное разложение сырьевой муки завершаются предварительным нагревателем, который заменяет часть функций вращающейся печи, чтобы сократить длину возвратной печи и в то же время заставить печь выполнять процесс теплообмена газа и материала в состоянии накопления и перемещать его в предварительный нагреватель во взвешенном состоянии. Сырье может быть полностью смешано с горячим газом, выходящим из печи, что увеличивает площадь контакта газового материала, имеет высокую скорость теплопередачи и высокую эффективность теплообмена, что может повысить эффективность производства печи и снизить потребление тепла при сжигании клинкера. цель.

1)、Дисперсия материала: 80% теплообмена осуществляется во впускной трубе. На сырье, подаваемое в трубу подогревателя, воздействует высокоскоростной восходящий поток, материал вращается и движется вместе с воздушным потоком и одновременно рассеивается.

2)、Разделение газа и твердого вещества: когда воздушный поток переносит порошок в циклон, он вынужден создавать вращающийся поток в кольцевом пространстве между цилиндром циклона и выхлопной трубой внутреннего цилиндра и двигаться вниз во время вращения. К конусу он может доходить до конца конуса, а затем он вращается вверх и выходит через выхлопную трубу.

3)、Предварительное разложение: появление технологии предварительного разложения - это технологический скачок в процессе обжига цемента. Необходимо добавить печь разложения между подогревателем и вращающейся печью, использовать восходящий дымоход хвостовой части печи и установить устройство для впрыска топлива, чтобы осуществить экзотермический процесс сгорания топлива и эндотермический процесс разложения карбоната сырьевой муки. Печь быстро переводится в подвешенное или псевдоожиженное состояние, так что скорость разложения сырьевой муки в печи увеличивается до более чем 90%. Задача разложения карбоната, первоначально выполнявшаяся во вращающейся печи, переносится в печь разложения; большая часть топлива добавляется из печи разложения, а небольшая часть добавляется головкой печи, что снижает тепловую нагрузку на зону обжига в печи и удлиняет футеровку. Срок службы материала способствует крупномасштабному производству; поскольку топливо и сырая мука равномерно смешаны, теплота сгорания топлива передается материалу во времени, так что процессы сгорания, теплообмена и разложения карбонатов оптимизируются.

5、Помол цемента:Это последний процесс производства цемента, который потребляет много электроэнергии. Его основная функция заключается в измельчении цементного клинкера, гелеобразователя, материалов для регулирования характеристик и т. Д. До подходящего размера частиц, выраженного крупностью, удельной площадью поверхности и т. Д., Для образования определенной градации частиц, увеличения их площади гидратации и ускорения подачи воды. Скорость плавления отвечает требованиям коагуляции и твердения цементного теста.

6、Упаковка цемента:Цемент отправляется с завода двумя способами: в мешках и наливом.

Компания Hongxing Machinery имеет полный набор хорошего оборудования для производства цемента и высоких технологий производства цемента, которые могут очень хорошо служить пользователям. Если у вас есть какие-либо потребности, пожалуйста, свяжитесь с нами для консультации по телефону 8 (800) 550 77 57. Red Star Machine приглашает пользователей из всех слоев общества прийти для консультации и осмотра!

Онлайн-сообщение,Узнать больше

8 (800) 550 77 57Бесплатная горячая линия

Заполните требования сейчасПозвольте инженеру дать вам профессиональный совет

Производственная Производительность: 180-10000т / ч

Производственная Производительность: 1,9-76 т / ч